炭素繊維強化プラスチックなどを用いて、ロードバイクのギアやハンドルなどの部品、釣具の部品などを製造しています。

早くにロボットによる機械化や自動化に踏み切り、他社では簡単に真似できない複雑な形状の樹脂製品を次々と生産、今では24時間体制で高品質かつ安全に多種多様な成形品を作り出すことが可能です。

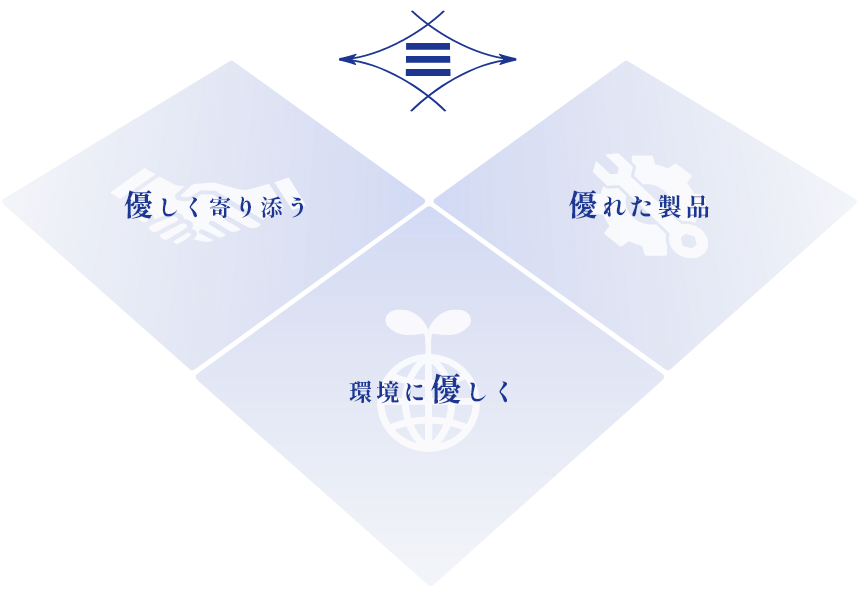

そうしたBtoB事業の他、近年ではBtoC事業の展開に向けて「三つの優」をコンセプトに自社ブランド商品を開発し、持続可能なものづくりにも挑戦しています。

営業部のお仕事は、サッカーで言えばミッドフィルダー(司令塔)的な役割です。

ご依頼いただく企業さまが現状何に困っていてどうすれば良いのかを把握し、予算取りや納期など、双方が納得できるよう円滑な人間関係を築く能力が必要になります。

そのためには、プラスチック製品の作り方を知らなくてはなりませんし、金型・材料の知識も必要になってきます。

無事受注となった場合も営業だけではモノづくりはできません。

社内の各部署と連携し、お客さまの要望や情報を正確に伝え、より良いモノを納品できるよう尽力しなければなりません。

安定的な製造が難しいものや、「ここだけは絶対に精度の高い寸法が必要」などの要望があったりと、社内社外の調整役も担わなければなりません。

製造部の仕事は多岐に渡ります。

「業務課」では、発注書類の作成、協力会社さまや得意先さまとのやり取り、生産や品質管理にも携わります。

そのため、コミュニケーション能力はもちろんのこと幅広い知識が必要になります。

営業がとってきた案件を円滑に進める重要な役割を担っています。

「成形課」では、発注を受けた案件を実際に製造していく工程を担う課になります。

三優ライト工業は機械化や自動化が進んでいるため、機械ごとの特徴や操作方法を覚えて扱わなければなりません。

そして、特殊な材料を取り扱うことも多く、知識や経験も必要になります。 始めの頃は先輩社員とともに学ぶことから始まります。

「金型課」は、三優ライト工業の要となる金型に特化した部署です。

社内外問わず、金型に関する相談やあらゆる発注に対応できる経験と技術力が必要になります。

案件をスムーズに進めるために、他部署とのコミュニケーションも重要です。

経理部のお仕事は、取引先への請求書発行や仕入先からの請求に対する支払いをはじめとし、数字に関わる仕事が中心です。

また、新しく入社する方々の生活に係る社会保険や税金といった諸手続きを行うのも大事な仕事の1つです。

この他にも、社内の備品管理や安全対策、さまざまな業務があり各部署の仕事を把握することも大切です。

当社では企業だけではなく、都道府県・市町村といった自治体に納める製品も扱っているため、必要な申請書類の作成や行政手続きに携わる機会もあります。

生産設備や特殊な製品検査を行うための機械を導入する際には国への届出も行わなければなりません。

陰ながら会社を支えている、そう感じられる業務が多いです。

プラスチック製品の複合技術として確立されています。

例えば、プラスチックでできた製品をネジで止める場合、ネジの山は小さいためすぐにネジバカになってしまいます。

ネジの山を金属と組み合わせることによって、ネジバカにならずより強く汎用性の高い製品にすることができます。

このように良いとこ取りできるのが、インサート成形です。

インサート成形は金属だけでなく、皆さんのお家のエアコンのフィルターにも使われており空気が通る部分はメッシュ・フィルタなどの繊維で作り、その周りの枠部分はプラスチックで作り、全体の形を形成しています。これもそれぞれの機能上のメリットを活かしたインサート成形技術です。

エンプラ成形とは、エンジニアリングプラスチックス材料を使った成形の略語です。

エンジニアリングプラスチックスとは、プラスチック素材特有のメリット、「軽くて・錆びない」などにさらにプラスの機能を持たせた材料のことを指します。

例えば、ガラスの代替えプラスチックは「ガラス同等の透明度なのに軽い」ですが、さらに「割れない」という要素がプラスされることでエンジニアリングプラスチックス材料となります。

そのほかにも「オイルに強い・シンナーに強い・燃えない・金属並みの強度がある」など成形品に合わせて色々な要素を組み合わせて開発していきます。

そのような機能を追加することにより、通常の機械では生産することが難しかったり、非常に高温帯での成形加工を必要としたりなど、特別機能や特化した知識が必要になってきます。

そのような技術も含めて、エンプラ成形技術と呼ばれています。

樹脂成形とは、溶かしたプラスチックを金型に流し込み同じ製品を大量に作り出す技術のことです。

プラスチックが開発されたのは昭和~といっても過言ではない程度の歴史です。

元々プラスチックは色々な素材からの置換で多く使われてきました。

例えば、今まで金属で作っていた物やガラスで作っていた物です。

プラスチックのメリットは「軽くて・錆びない」点にあります。

金属製品の場合なら金属の塊を削って・磨いてなど非常に大きな労力と時間をかけて1個ずつ作りますが、樹脂成形技術を活用することで大量生産にも適すようになりました。

しかし、樹脂成形に必要な金型製造や溶かしたプラスチックを流し込む条件などは簡単なものではなく、多くの知見と経験が必要になります。

これまで各企業で蓄積された加工技術や知識が受け継がれ、今もなお発展している技術と言えます。